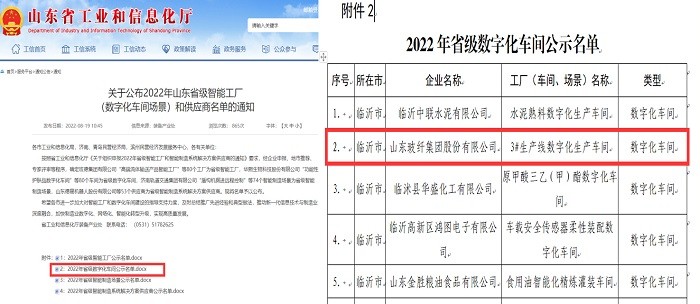

本网沂水讯 近日,山东省工业和信息化厅公布2022年山东省级智能工厂(数字化车间场景)和供应商名单。其中玻纤集团年产10万吨3线数字化生产车间榜上有名,荣获省级“数字化车间”称号,这是该车间荣获市级数字化车间之后再获此殊荣,标志着该公司向数字化高质量发展迈出坚实步伐。

近年来,玻纤集团牢牢把握全省新旧动能转换大势和传统产业转型升级趋势,按照山东能源集团“变革转型年”和积极培育壮大新兴产业的工作要求,抢抓机遇,顺势而为,聚焦聚力转型发展、智能创效,不断提高装备水平、优化生产系统,打造数字新引擎,赋能产业新变革,继2018年建成卓意玻纤年产8万吨数字化生产线后,玻纤集团坚持市场、效率、效益导向,秉承高效率、高质量、低能耗、低成本的精益运营理念,2019年、2021年相继高标准建成卓意玻纤年产8万吨C-CR特种耐碱纤维和沂水厂区年产10万吨高端制造技改项目,目前玻纤集团已成为国内外同行业数字化转型、以智能生产引领高质量发展的行业先锋。

据悉,玻纤集团年产10万吨3线技改数字化生产车间是国家发改委《产业结构调整指导目录(2019年本)》鼓励项目,定位高强高模风电产品,项目从原生产线停产拆除到新建窑炉点火,仅历时116天,刷新了国内外同行业同规模池窑生产线建设工期的最短纪录。

该生产车间作为玻纤集团第三条数字化智能化生产线,采用了大型池窑拉丝、天然气纯氧炉顶燃烧、智能化工艺控制、自动仓储、自动物流等国际先进技术,实现生产物流智能化、产品包装、分类、装卸智能化。并依托MES系统管理平台,构建完整的“数字化”运行管理体系,充分运用互联网 大数据 智能化技术,实现生产管控的精准管理,能耗强度降低30%左右,综合成本大幅下降,综合技术水平达到国际先进水平。

玻纤集团副总经理、总工程师李金保介绍:“过去一条年产6万吨的生产线,用工接近300人,现在一条年产10万吨的生产线,用工减少120多人……,数字化生产线的成功转型,让生产效率、产品质量节节攀升,在人时效率、断丝率、NE指标、能耗强度等方面得到大幅提升”。

走进该生产车间,映入眼帘的是正在“夜以继日连续操劳”的全自动化物流线,十几辆智能控制AGV运输机器人伴随欢快的音乐忙碌穿梭搬运着运纱车,大量的机器人、机械臂代替了人工作业,一团团锃亮的纤维纱经过自动称重、自动缠膜、自动贴标、自动包装、智能输送到成品立体库的“专属货位”。

如今,在玻纤集团完成的技改数字化生产线上,机器人智能系统占比80%以上,智能控制联结设备占比90%以上,从产品生产、运输到产品包装、入库,均实现了自动化。

与此同时,玻纤集团坚持走自主创新之路,充分释放科技创新活力,生产线采用自主研发的无硼无氟玻璃配方专利技术和大漏板多分拉技术,自主开发新产品80余项,开发浸润剂品种31项。取得创新发明专利和实用型专利41项,获得“山东省知识产权示范企业”“山东省高新技术企业”等多项荣誉称号。