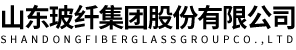

日前,山东省工信厅发布2022年新一代信息技术与制造业融合发展试点示范项目名单,新材料公司山东玻纤“数字化生产车间”项目及下属公司淄博卓意公司“八万吨C-CR玻纤”入选100个工业互联网典型应用场景,标志着该公司向智能化数字化高质量发展全面迈进。

(入选试点示范项目名单)

据了解,此次评选结果是根据省政府文件《新一代信息技术与制造业融合发展行动计划(2021-2025年)》《数字赋能增效2022行动计划》要求,经企业申报、各市推荐、专家评审、项目公示等程序确定的。

近年来,山东玻纤牢牢把握全省新旧动能转换大势和传统产业转型升级趋势,按照山东能源集团“变革转型年”和积极培育壮大新兴产业的工作要求,守正创新,抢抓机遇,聚焦聚力转型发展、智能创效,不断提高装备水平、优化生产系统,稳步推进数字化工厂建设,企业经营和发展质量得到全面提升。

(山东玻纤智能监测控制平台)

山东玻纤坚持以市场、效率、效益为导向,秉承高效率、高质量、低能耗、低成本的精益运营理念,2018年投资建设了淄博卓意玻纤年产8万吨数字化生产线后,相继高标准建成卓意玻纤年产8万吨C-CR特种耐碱纤维和沂水厂区年产10万吨高端制造技改项目,在数字化转型发展道路上,山东玻纤主动融入新发展格局,将数字化转型作为新旧动能转换的强力引擎,积极构建“数字化运营”“智能化制造”产业发展新模式,可谓一路闯关夺隘,高歌猛进。

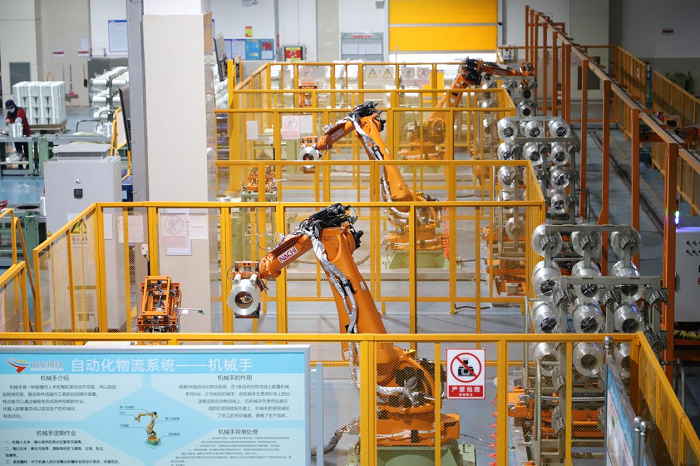

走进山东玻纤生产车间,映入眼帘的是正在 “夜以继日连续操劳”的全自动化物流线,十几辆智能控制AGV运输机器人伴随欢快的音乐忙碌穿梭搬运着运纱车,大量的机器人、机械臂代替了人工作业,一团团锃亮的纤维纱经过自动称重、自动缠膜、自动贴标、自动包装、智能输送到成品立体库的“专属货位”。物流线上的玻纤产品, 如入“无人之境”,川流不息。

(智能机械手正在“有条不紊”的工作)

智能化数字化高质量发展的背后是该公司应用了一大批“专精特新”技术,采用先进的生产工艺和技术装备,集MES系统、WMS系统、PLC与DCS工业计算机控制系统于一体,逐步实现从订单下达到产品生产、发货全过程数字化管理,充分运用互联网 大数据 智能化技术,实现生产管控的精准管理。

“过去一条年产6万吨的生产线,用工接近300人,现在年产10万吨的生产线,用工减少120多人,每年节约人工成本1000万元以上,人均产能提高了3倍”。据山东玻纤数字玻纤战略发展推进中心主任牛建斌介绍,数字化生产线的成功转型,让生产效率、产品质量节节攀升,在人时效率、断丝率、NE指标、能耗强度等方面,均达到了行业领先水平。

(山东玻纤智能化生产车间)

数字化,致广大而尽精微,如今,在山东玻纤在数字化生产线上,机器人智能系统占比80%以上,智能控制连接设备占比90%以上,从产品生产、运输到产品包装、入库,均实现了自动化。生产线人时效率大幅提升,能耗强度降低30%左右,生产成本大幅下降,综合经营水平大幅提升。