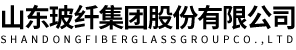

近日,山东玻纤三季度合理化建议获奖情况公布,经过评审小组评选,一项项合理化建议脱颖而出。

“感觉很受鼓舞,我们在车间实践的基础上,针对生产过程中遇到的问题,提出了《907T 热塑纱原丝脱圈改善攻关》《340tex 水切丝原丝脱圈改善攻关》两项建议,均获得了一等奖,这给予了我们极大鼓励。”一线窑炉产品车间职工秦永宁表示。

(合理化建议)

据悉,三季度山东玻纤共征集合理化建议 698 条,经评审小组评选,共有121项合理化建议获得奖励,奖励金额7750元。

为持续发挥职工主人翁精神,营造“人人岗位争标兵,万众一心创大业”良好氛围,山东玻纤以学习型党组织建设为契机,制定《一体化自主改善管理办法》,对原有的“全员改善提案”“A3 报告”“精益大项目”“六西格玛绿带项目”进行整合,优化流程,简化审批环节,搭建一体化创新平台,以合理化建议为引领,对改善结果进行及时奖励,有效解决多元管理难题,激发全员创新活力。

“只要是好点子、好办法,都可以大胆地提出,只要你敢提,我们就敢奖!”山东玻纤经营管理部经理刘艳霸气表示。合理化建议不仅包括安全管理、生产作业、质量管理、成本节约、工艺改善等多个维度,还涵盖运营管理、经营效益、工作效率等多个方面。

山东玻纤始终坚持以低成本战略、一体化管控战略为引领,通过构建一体化全员自主改善管理体系,不仅在经营管理上“做文章”,在标准化管理、项目攻关等方面也“做出文章”。

(工作人员排查生产现场标准化情况)

他们全面实施网格化、编码化的管理模式,构建厂区级、车间级的《7S现场管理网格图》,并设立精益标准示范区专项奖,旨在激励各单位积极优化生产现场环境,推动 7S管理与安全生产质量标准化的深度融合,全面提升现场管理的标准化水平。

“标准化作业的目的就是将标准作业管理与安全生产相融合,分析每个操作步骤可能存在的安全风险点,努力消除一切不规范的区域、不标准的设备、不规范的操作、不精益的管理。”刘艳介绍。他们对照《目视化管理手册》,落实物品定制管理和现场改善活动,不断提升厂区工作环境和现场管理水平。定期开展全覆盖、无死角式的 7S现场检查,彻底消除小作坊、卫生死角、脏乱差等问题。

此外,山东玻纤以项目攻关为突破口,采用项目化推进模式,运用价值流分析工具,分专业、分层级推进“六精六提”融合管理重点任务、关键 KPI 指标,持续开展六西格玛、课题立项与攻关活动,分项目逐个攻破难点领域和薄弱环节,助力公司实现生产经营、创新创效高质量发展的管理目标。

“下一步,我们将持续开展合理化建议征集活动,不断优化和整合现有管理流程,聚焦成果转化运用,让‘小建议’爆发‘大能量’,实现公司整体运营质量效益与经济效益的全面提升。”山东玻纤监事会主席米娜表示。